Причины возникновения, анализ дефекта и механизм появления.

В данной статье будет описан один из типовых и самых распространенных дефектов поверхностного монтажа.

Автор надеется, что эта статья будет полезна начинающим технологам и сможет помочь разобраться в настройках технологического оборудования. Огромное спасибо нашему партнеру, японской фирме «KOKI Co.Ltd» за проведенную работу и предоставление материалов исследования.

Воздушная подушка - это дефект паяного соединения, при котором напечатанная (нанесенная) паяльная паста и электрод (ножка) компонента или шарик на BGA компоненте не гомогенизированы (неоднородно распределены). Причин для возникновения этого дефекта довольно много, они могут встречаться как единично, так и в совокупности, приводя к более ярко выраженным последствиям. В основном к таким причинам можно отнести следующее: - обломки посторонних предметов (FOD), деформированная печатная плата или её компонент, например, некачественное или неоднородное финишное покрытие, недостаточный объем припоя (пасты) из-за дефектов в процессе печати, некорректный термопрофиль оплавления и т. д.

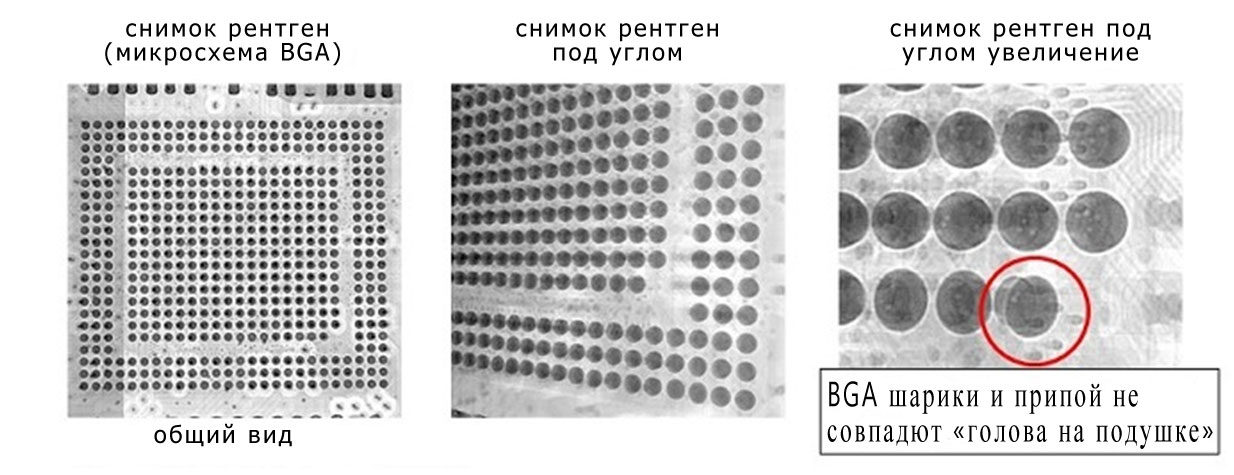

Данный дефект может быть обнаружен с помощью рентгеновского обследования (контроля), или электротестирования при его критичном состоянии. Что хуже всего, дефект может оказаться скрытым и выявиться только уже при функционировании изделия. К сожалению, для обычных микроскопов дефект скрыт и при визуальном контроле не может быть идентифицирован. Кроме того, данный дефект можно наблюдать в разрезе, произведя «разрушающий контроль» со среза дефектного места, где можно визуально определить причину возникновения дефекта.

Ниже мы опишем, как определить расположение дефекта «воздушная подушка», причины дефекта и механизм его происхождения.

Как определить местоположение

Поскольку паяные соединения области корпусов массивов (например, BGA) и корпусов с выводами (например, QFN/BTC) расположены под корпусом, проблема обычно не может быть обнаружена визуальным наблюдением, как говорилось ранее. Местоположение проблемы дефекта "воздушная подушка" должно быть определено с помощью рентгеновского контроля или теста с красителем.

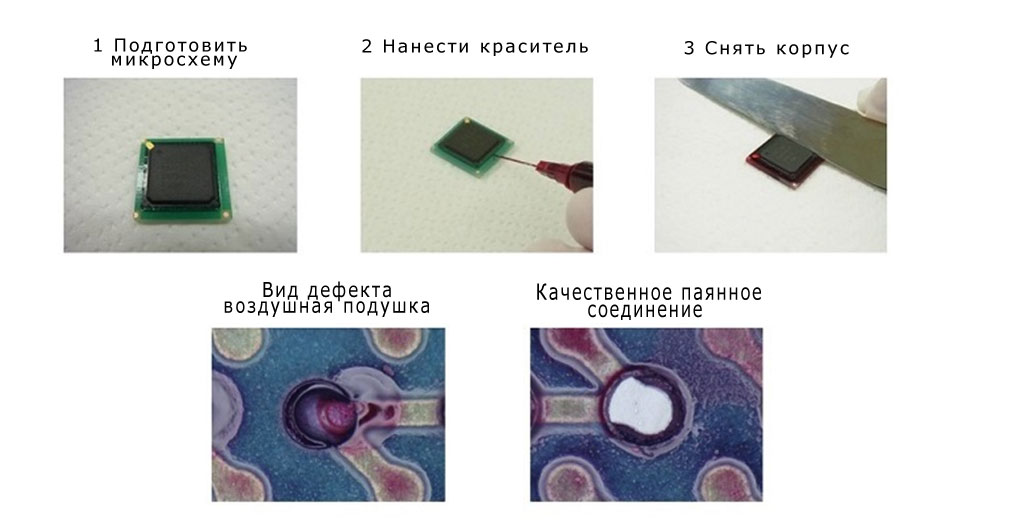

Рентгеновский контроль - это тест контроль, который может определить положение дефекта "воздушная подушка". Дополнительное наблюдение может указать на причину дефекта соединения. Тест контроль с красителем также может определить местонахождение проблемы. Однако, поскольку это тест разрушающий, он не может быть использован постоянно и обычно применяется, когда дефект носит массовый характер.

Рентгеновский контроль (неразрушающий, щадящий контроль). На снимках ниже представлен пример выявления данного дефекта.

Тест контроль с красителем (разрушающее испытание). На снимках ниже пример выявления данного дефекта.

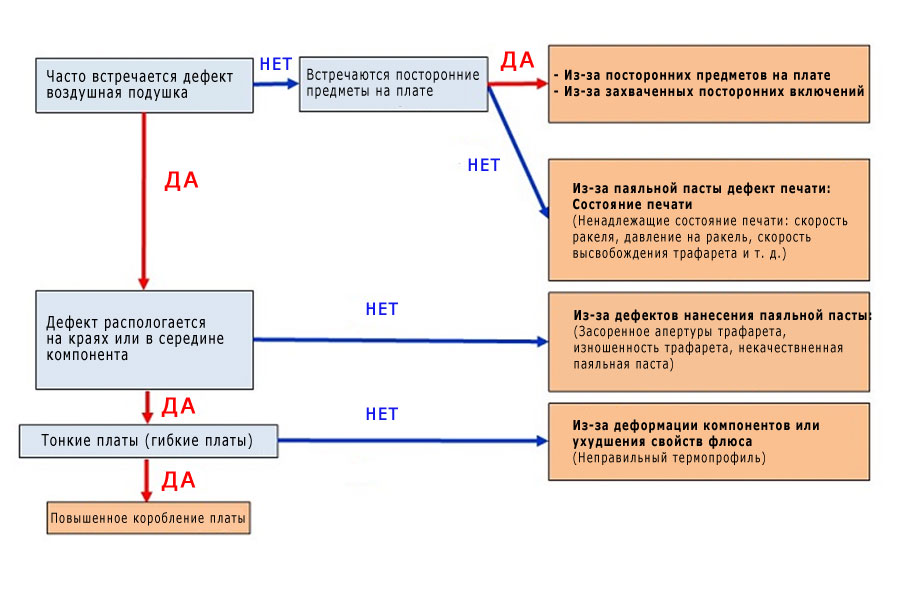

Причины возникновения данного дефекта.

Рассмотрим основные четыре причины возникновения дефекта "воздушная подушка".

- Обломки посторонних предметов (FOD) на компоненте (застрявшие посторонние предметы). Посторонние предметы на компоненте препятствует слиянию печатной паяльной пасты с шариком BGA или электродом (ножкой) компонента.

Как показывает практика, данный дефект может быть вызван также «низкой культурой производства» и несоответствием производственных помещений для произведения сборочно-монтажных работ радиоэлектронного производства. Также стоит отметить «не кондиционную» элементную базу и контрафакт. К сожалению, в России эти причины актуальны и в настоящее время.

- Недостаточный объем припоя из-за дефекта печати (нанесения паяльной пасты). Не соответствующие условия печати (подбор ракеля, скорость нанесения, давление ракеля, скорость освобождения трафарета и т. д.). Общими словами это можно отнести к настройкам технологического оборудования и адаптации паяльных материалов на производстве. Засорение апертуры трафарета (недостаточная очистка апертур трафарета). Также данный дефект может быть связан с использованием некачественных паяльных паст или паст, которые вышли из годности. Изношенный трафарет (снижение натяжения, повреждение трафарета и т. д.). Здесь в первую очередь надо обратить внимание на соблюдение технологических процессов и квалификацию рабочего персонала.

- Ошибка контакта/псевдоконтакт (неплотный) из-за деформации компонента и(или) печатной платы. Когда печатная плата тонкая, она значительно деформируется во время оплавления и это может сказываться на появлении дефектов, в том числе "воздушная подушка". Когда профиль оплавления «слишком тяжелый» (высокая температура, длительная продолжительность и т. д.), печатная плата и компонент могут значительно деформироваться. Конечно, повлиять на толщину печатной платы технологам с монтажного производства невозможно, это лучше всего согласовывать заранее, проведя контрольную сборку. А вот настройка термопрофиля - это уже ближе и знакомо. При серийном выпуске изделий обязательно проводите контрольную сборку и настройку параметров печи. Не надо придерживаться аргументов, «сто раз так делал», это может не сработать.

- Проблема смачивания припоя из-за неподходящего профиля оплавления (высокотемпературный предварительный нагрев, слишком большая продолжительность предварительного нагрева, высокая пиковая температура). Параметры термопрофиля и соответственно режимы нагрева могут вызвать чрезмерную деформацию печатной платы и компонента. Неправильные условия оплавления (высокий градиент набора температуры), длительное время «преднагрева» также могут ухудшить состояние самого флюса входящего в состав паяльной пасты и окислить шарики металла паяльной пасты и поверхность шариков — компонента(тов) BGA. Здесь стоит обратить внимание на выбор качественных паст с «широким» технологическим окном и режимы настройки термопрофиля. Мы рассмотрели основные причины возникновения дефекта, приведем их на блок-схеме.

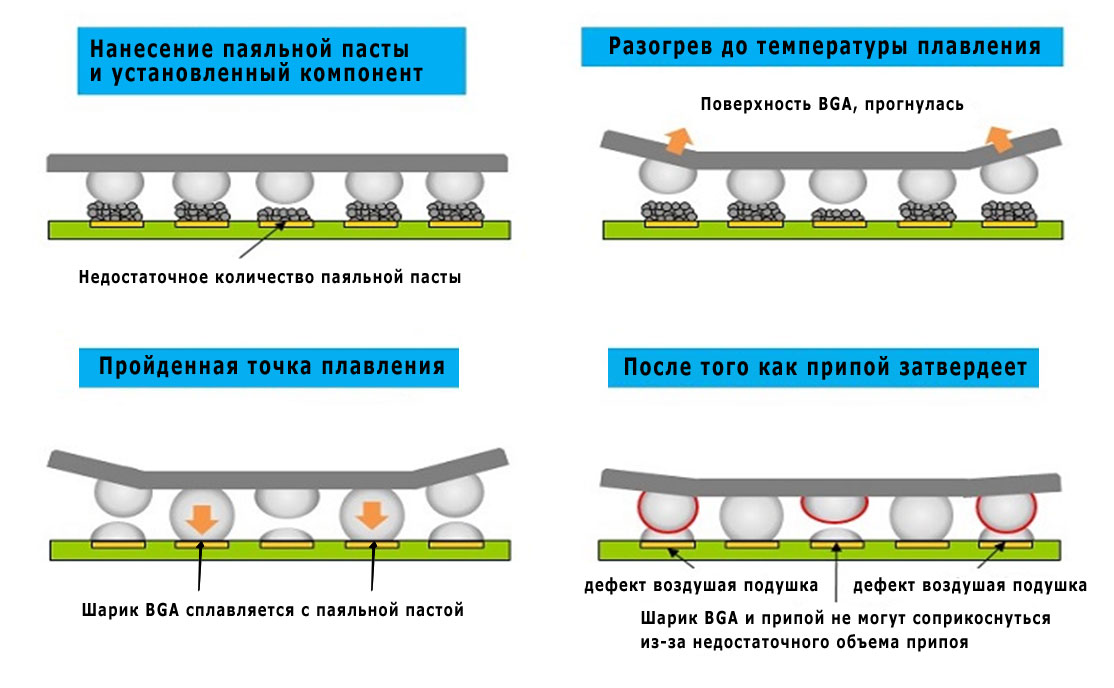

Рассмотрим механизмы возникновения дефекта «воздушная подушка» при установке компонента BGA и распишем их подробнее.

Рассмотрим механизмы возникновения дефекта «воздушная подушка» при установке компонента BGA и распишем их подробнее.

- Нанесение паяльной пасты и установка компонента. Паяльная паста и шарик BGA компонента не могут соприкасаться, если между напечатанной паяльной пастой и шариком BGA был посторонний предмет. Когда объем напечатанной паяльной пасты слишком мал, паяльная паста и шарик BGA не могут соприкоснуться. В итоге при оплавлении это становится дефектом паяного соединения из-за отсутствия хорошего контакта нанесенной пасты с шариком BGA компонента.

- Предварительный нагрев до точки плавления металла паяльной пасты. Жесткие условия предварительного нагрева (высокая температура, длительная продолжительность) могут привести к чрезмерному деформированию корпуса микросхемы вследствие чего шарик BGA и паяльная паста разделены. Кроме того, это может ускорить разрушение флюса в паяльной пасте.

- Высокий пик оплавления. Когда металл паяльной пасты расплавится, то шарик BGA компонента вплавится и корпус BGA подтянется к печатной плате. Если флюс, входящий в состав пасты, уже разрушен (потерял свои свойства), то оксидный слой на поверхности шара BGA компонента не может быть эффективно удален и не удержит шар BGA компонента на контактной площадке печатной платы и будет отслаиваться с расплавленным припоем.

- После охлаждения и затвердевания припоя Шарик BGA компонента и припой на контактной площадке затвердевают «без контакта» или с недостаточным контактом, появляется и соответственно дефект паянного соединения "воздушной подушки".

В завершении данной статьи можно лишь отметить, что меры противодействия дефекту могут различаться в зависимости от природы причин его возникновения.

С Уважением,

Руководитель направления Радиоэлектроника

Карпов Д.В.

Наши технические специалисты всегда готовы помочь с выбором и адаптацией паяльных материалов на Вашем производстве.

Компания ООО «Группа МЕТТАТРОН» предлагает купить оптом высококачественные Паяльные пасты KOKI, для пайки без дефектов поверхностного монтажа.

У нас вы найдете широкий выбор паяльных материалов. Более подробно ознакомиться с продукцией Вы можете на нашем сайте в разделе Паяльные материалы

Для получения подробной информации и при возникновении вопросов звоните по телефону 8 (495) 925-51-27. Менеджеры компании помогут с выбором и, при необходимости, предоставят дополнительную информацию.